Геометрия на отлично

Ни один кузовной цех уважающего себя автотехцентра не обходится ныне без оборудования для восстановления геометрии кузова, упрощенно называемого стапелем. Его высокая востребованность объясняет появление на российском рынке всех основных производителей такого оборудования. Этот материал поможет разобраться в том, что такое стапель во всем его многообразии и познакомит нас с компанией Car Bench.

Одобрение - результат взаимопонимания

Компания Car Bench основана в 1967 году и является вторым по времени существования производителем стапелей. Сам этот факт, возможно, и не заслуживал бы нашего внимания (есть в этом мире компании и постарше), если бы не одно «но», свойственное, наверное, всем рынкам. Чем дольше ты работаешь – тем лучшего взаимопонимания достигаешь с автопроизводителями, автомобили которых ремонтируются на твоем оборудовании. Высшая точка в таком сотрудничестве – так называемое «одобрение» (approval) автопроизводителя. Что оно на практике означает? Для начала примем за точку отсчета, что автопроизводитель заинтересован в высоком качестве кузовного ремонта своих автомобилей, в том, чтобы их характеристики после ремонта и при выходе с конвейера были идентичны. Для проведения кузовного ремонта необходимы две составляющие: строгое следование ремонтным технологиям (выполнение четкой последовательности операций, необходимых для восстановления параметров безопасности и ходовых качеств автомобиля) и специальная оснастка, с помощью которой эту технологию можно реализовать. Автопроизводитель занимается разработкой технологии, производитель стапелей – разработкой оснастки. «Одобрение» - это признание того факта, что технология и оснастка идеально подходят друг другу.

Придя на рынок второй, компания Car Bench должна была доказывать свою состоятельность, предлагать более интересные решения, как в техническом, так и в экономическом плане. Об успешности работы компании в этом направлении свидетельствует наличие «одобрений» таких ведущих мировых автопроизводителей как Mercedes-Benz, BMW, Porsche; Car Bench может похвастать и тем, что оборудование этой марки используется для ремонта «сверхтехнологичных» моделей спортивных автомобилей таких как Ferrari и Lamborghini.

Еще одна область для тесного сотрудничества производителей стапельного оборудования с автопроизводителями – разработка и создание опытных образцов новых моделей автомобилей. Создание новой модели начинается с разработки шасси. Затем, произведенные ручным способом детали, соединяются в единое целое с помощью шаблонной системы. Оборудование Protoline компании Car Bench является как раз такой системой; элементы, входящие в нее: рамы, поперечины, блоки, суппорты и т.д., аналогичны тем, что используются в кузовных цехах. В послужном списке компании ряд заводов, оборудованных Protoline – Porsche, BMW, Audi и многие другие. Даже «Автоваз». Причем компания Car Bench не ограничивается лишь поставкой оборудования. Создание новых моделей ставит зачастую принципиально новые задачи перед поставщиками оснастки, благодаря чему процесс обретает форму совместного проекта. Как, например, в случае изготовления Ferrari 360 Modena или Porsche Boxster. На наш взгляд, это в полной мере отражает серьезность компании, ее основательность и направленность на постоянное развитие.

Преимущества шаблонного мышления

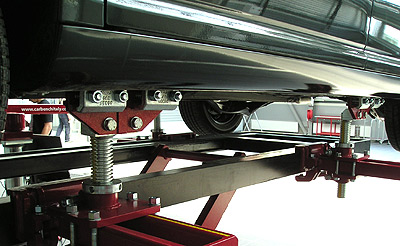

Каждый производитель стапелей разрабатывает их конструкцию, исходя из собственных взглядов на технологию кузовного ремонта. Упрощенно, основываясь на способах крепления поврежденного кузова, можно выделить две технологии: в первом случае кузов крепится на раме стапеля, как правило, за отбортовки порогов с помощью тисочных зажимов; во втором – дополнительно к зажимам применяются шаблоны, для фиксации в которых используются заводские технологические и ремонтные отверстия кузова. Точек крепления в последнем случае значительно больше.

Несмотря на достаточно высокую распространенность первого способа крепления, надо признать, что в случае тяжелых повреждений автомобиля, особенно нижней его части, задача ремонта сильно усложняется. Фиксация за четыре точки не обеспечивает необходимой жесткости крепления ремонтируемого кузова на раме стапеля. К тому же в аварии могут пострадать сами пороги, и закрепление кузова превращается в целую проблему. Любой жестянщик со стажем может вспомнить эпизод выскальзывания кузова из зажимов.

Подобные проблемы практически исключены в случае использования второй технологии крепления. При этом точность восстановительных работ повышается, позволяя обеспечить качество, сравнимое с качеством конвейерного производства в заводских условиях. Резонный вопрос: за счет чего?

Первая функция шаблонов – измерительно-диагностическая. Что происходит в начале ремонта? Если соблюдать технологию, то, прежде всего, необходимо проверить базу автомобиля. Для этого его устанавливают на анкерные шаблоны, которые фиксируют анкерные же точки – резьбовые отверстия в кузове, координаты и взаимное расположение которых строго регламентированы. Эти отверстия задают размеры кузова и взаимное расположение его осей. Всего таких точки четыре – две передние и две задние; они служат индикаторами целостности «капсулы безопасности» (салона автомобиля) и целесообразности ремонта.

Если машина встала в анкерные точки, мы точно знаем, что «капсула безопасности» – в норме. Если же одна и уж тем более две анкерные точки смещены, то это означает, что целесообразность ремонта – под вопросом. Стоимость такого ремонта будет либо сопоставима с рыночной стоимостью автомобиля, либо будет превышать ее. На сегодняшний день, по мнению большинства страховых компаний, гранью, за которой заканчивается экономическая целесообразность ремонта, является стоимость ремонтных работ, равняющаяся 70-75 % от суммы, на которую застрахован автомобиль.

Шаблоны полностью повторяют всю сеть контрольных точек кузова. Предположим, что машина уже стоит на анкерных точках, то есть база четко позиционирована относительно рамы. У нас есть поврежденный лонжерон. Под его среднюю часть мы строим еще один шаблон. Если контрольная точка в лонжероне и шаблон совпадают, значит, лонжерон в этом месте не поврежден. Таким образом, мы можем определить, в какой именно части элемента произошла деформация.

Вторая функция шаблонов - ремонтная. Деформированная часть лонжерона отрезана, и мы берем новый элемент, который нужно будет соединить с кузовом. Как его зафиксировать в пространстве? Здесь шаблоны выполняют функцию адаптеров или суппортов для замены деталей. Ставим их в координаты, соответствующие заводским, новые элементы фиксируем в шаблонах – в резьбовых отверстиях они стоят жестко – и соединяем с кузовом.

Что мы получаем в итоге? Параметры кузова отремонтированного автомобиля соответствует геометрическим параметрам кузова автомобиля, сошедшего с конвейера. А в случае применения рекомендованной автопроизводителем сварки на тот же «заводской» уровень выходит и жесткость кузова. Результатом становится то, что обычно называется «безопасным ремонтом».

Контрольное отверстие кузова автомобиля То же отверстие в универсальном шаблоне

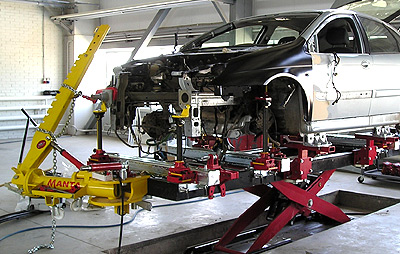

Ремонт правого лонжерона автомобиля Citroen C5 с использованием универсальных шаблонов на стапеле Manta.Стапель смонтирован в приямок

Крепление автомобиля в зажимах за отбортовку порогов

Экономика безопасного ремонта

Начиная с 1970-х годов прошлого века при конструировании кузовов автомобилей повышенное внимание стало уделяться обеспечению безопасности пассажиров. Автомобиль должен служить щитом для тех, кто находится в нем. Соответственно, общая концепция, которой руководствуются конструкторы при создании нового автомобиля, максимальное поглощение энергии удара и сохранение структурной целостности салона автомобиля, его «капсулы безопасности». В связи с этим перед конструкторами стоят две серьезные задачи.

Первая – формирование зон контролируемой деформации, под которыми подразумеваются передняя и задняя части автомобиля. Цель конструкторов – так рассчитать процесс поглощения удара за счет смятия элементов, чтобы энергия удара максимально «обтекала» салон.

Вторая задача заключается в оптимизации ремонтопригодности автомобиля, то есть в возможности быстрой и легкой замены элемента в случае его повреждения. Особенно если речь идет о несущих элементах кузова, которые в случае аварии призваны смягчать удар.

Что общего может быть у этой концепции с производителями стапелей? Ответ прост. Автопроизводители, в большинстве своем, заинтересованы в том, чтобы после ремонта автомобиль был таким же безопасным для пассажиров, как после заводской сборки. От этого напрямую зависит имидж бренда, а значит, в той или иной мере, динамика продаж. Обеспечить технологический процесс восстановления автомобиля может только производитель оборудования (Car Bench, к примеру, располагает полным арсеналом средств для проведения «безопасного ремонта»), гарантировать соблюдение технологий – представительства и официальные дилеры. Отчего же концепция, направленная на сохранение жизни пассажиров, не всегда получает развитие в автотехцентрах?

Для начала, ответим, с чем, прежде всего, ассоциируется «безопасный ремонт»? С высокой стоимостью. Для того чтобы его осуществить, надо провести целый ряд трудоемких операций: снять двигатель, снять подвеску, «потянуть»-отрезать поврежденную деталь, купить-приварить новую деталь и все собрать в обратном порядке. Сколько на это требуется часов, объяснять не приходится.

Какая существует альтернатива? Просто «потянуть» деформированную деталь, просто отрихтовать, «убрать» складку и все – без снятия двигателя и подвески, без установки нового элемента. Сколько стоит такой ремонт? На порядки дешевле. Сколько он занимает времени? На порядок меньше. Не удивительно, что именно этот подход к ремонту находит наиболее широкое распространение. Ведь большая часть автосервисов склонна постоянно наращивать объемы и ремонтировать все большее количество автомобилей. К такому положению вещей их подталкивает ситуация, когда с одной стороны официальных дилеров атакуют клиенты, недовольные многомесячными очередями в кузовной цех, а с другой – страховые компании, неизменно стремящиеся минимизировать затраты на ремонт. При этом согласование сложного, выполненного по всем требованиям технологии, ремонта превращается в длительный и изматывающий марафон. С учетом вышесказанного, самый логичный, на первый взгляд, выход – все сделать быстро, без замены несущих элементов, и в короткие сроки вернуть автомобиль владельцу. Однако, встает вопрос: обеспечит ли такой автомобиль должную защиту пассажирам при повторном ударе?

На сегодняшний день темпы роста автопарка значительно превышают темпы наращивания мощностей кузовного ремонта. Приходится констатировать, что в этих условиях проблема очередей еще какое-то время будет оставаться актуальной. Так стоит ли жертвовать качеством ремонта в угоду неразрешимой задаче?

С экономической точки зрения, «правильный» ремонт позволяет увеличить выработку нормо-часов с одного автомобиля, что должно компенсировать потери от снижения пропускной способности, вычисляемой в ремонтируемых машинах. Целесообразность ремонта, предполагающего замену несущих элементов, определяется стоимостью автомобиля – чем он дороже, тем больше вероятность «уложиться» в пресловутые 70-75% от страховой суммы. Именно это обстоятельство объясняет тот факт, что технология сегодня реально соблюдается лишь при ремонте автомобилей класса «премиум».

Какой можно предложить выход для сохранения экономической целесообразности использования технологии?

Во-первых, необходимо вспомнить о том, что система шаблонов по сути своей многофункциональна и может использоваться как приспособление для измерения координат контрольных точек, как дополнительная система крепления и как суппорта при замене деталей. Таким образом, при разовой их установке выполняется целый цикл ремонтных операций. Экономия времени и качественный результат в этом случае не подлежат сомнению.

Во-вторых, не стоит забывать, что технологию работы с шаблонами недостаточно купить, ее необходимо еще и внедрять, добиваться того, чтобы жестянщики уже не задумывались о том, как работать с шаблонами, а просто работали, экономя время.

В-третьих, стоит учесть, что шаблоны делятся на специализированные и универсальные. Первые «заточены» под конкретную модель и марку автомобиля, вторые – могут быть отрегулированы под работу с разными моделями разных марок. Наиболее серьезные производители стапелей очень плотно общаются с большинством автопроизводителей и разрабатывают каждому из них требуемую оснастку. Так, например, Car Bench изготовил для Mercedes-Benz специализированные шаблоны, то есть спецоснастку под каждую модель, а BMW одобрил использование универсальных шаблонов. В обоих случаях оснастка получила одобрение автопроизводителей.

Безусловно, универсальные шаблоны считаются более прогрессивными. Однако их «всеядность» имеет один недостаток: на регулировку шаблонов в ходе работы с разными моделями требуется время. В отличие от шаблонов традиционных. Именно эту особенность можно использовать для сокращения времени ремонта «недорогих» марок автомобилей. Возьмем, к примеру, Ford, у которого сейчас несколько популярных моделей – Focus, Fiesta, Mondeo и Fusion. Причем Fiesta и Fusion созданы на одной платформе, и шаблоны для них используются одинаковые. В ходе ремонта машина быстро ставится на нерегулируемый шаблон – его необходимо только прикрутить к раме. А дальше вступает в силу правило многофункциональности. На выходе мы получаем качественный ремонт и небольшие затраты времени. То есть именно то, что может обеспечить экономическую привлекательность концепции безопасного ремонта.

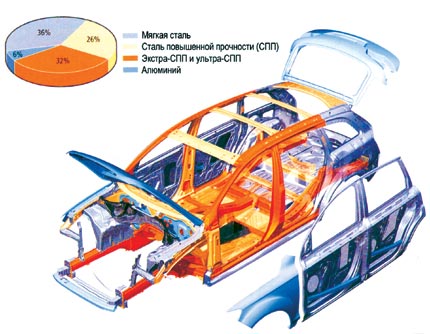

Особенности конструкции современного автомобиля

Для повышения безопасности пассажиров в конструкции элементов кузова используются различные типы сталей

Классификация

Америка и Европа

Оснастка, превалирующая на этих континентах, отражает два принципиально разных подхода к развитию стапелей.

«Американское» оборудование отличается, прежде всего, размерами. В подавляющем большинстве случаев, это большие полукруглые платформы, чьи габариты превышают габариты автомобиля. Стапели оснащены системой креплений, фиксирующих машину за отбортовку порогов, и большим количеством силовых устройств-«гусей», двигающихся вокруг машины. В основном ремонт осуществляется «на глаз».

«Европейское» оборудование обычно основывается на компактной раме, благодаря чему доступ к автомобилю осуществляется значительно легче.

Напольная система и стапель

Напольная система – давнее, более чем 40-летнее изобретение, которое до сих пор популярно в России в силу его низкой стоимости. Ее структура крайне проста. В полу бетонируются металлические швеллеры – рельсы, в которых фиксируются зажимы за отбортовку порогов. Таким образом, автомобиль оказывается прикреплен к полу. Далее устанавливается гидроцилиндр, через который проходит цепь: один конец к полу, второй – к кузову. Цилиндр приводится в действие, цепь «вытягивает» поврежденный участок.

Один из основных аргументов в пользу приобретения напольной системы заключается в том, что она не занимает места. В случае ее незадействованности, на это место просто загоняется автомобиль для проведения каких-либо иных работ. Кроме того, производители напольных систем позиционируют этот вид оборудования как универсальное решение для кузовного ремонта любой сложности. Тем не менее, шаблонной оснастки для сложного ремонта у напольных систем не существует; а использование электронной системы не гарантирует качества, поскольку ее основная функция диагностическая (в отличие от шаблонов, которые в равной степени совмещают диагностические и ремонтные функции).

Прямой конкурент напольных систем – маленькие стапели для мелкого ремонта. Рассмотрим их на примере моделей Marlin и Gulliver, предлагаемых компанией Car Bench. Основанные на небольшой раме, они могут использоваться в качестве ножничного подъемника для разборки и сборки автомобиля, выполнения жестяных и других работ, таких как дефектовка. Стапели снабжены подъемниками, с помощью которых можно поднять автомобиль на удобную высоту, выполнить необходимые арматурные работы, после чего закрепить силовое устройство и потянуть деформированный элемент. Ремонт в этом случае осуществляется не по координатам контрольных точек, а «под деталь».

Надо признать, что напольные системы сегодня тоже оснащены встроенными подъемниками. Однако, их недостаток заключается в том, что, когда автомобиль крепится в зажимах, установленных на полу, подъемник не может работать. В связи с этой особенностью напольной системы возникает необходимость совершать дополнительные операции – освободить автомобиль, поднять его на удобную высоту для выполнения, например, сварочных операций, затем опустить и снова закрепить в зажимах для дальнейшей правки. Это – прямые потери времени.

К числу прочих достоинств моделей Marlin и Gulliver относится их небольшая высота в сложенном состоянии – при отсутствии стапельных работ, стапель складывается и над ним беспрепятственно ставится автомобиль. Более того, предусматривается вариант установки модели Gulliver в приямок. В этом случае, особенно если положить поверх стапеля металлический лист, на этом месте можно и маневрировать.

При этом необходимо заметить, что стоимость напольной системы, оснащенной подъемником, сопоставима со стоимостью стапелей Marlin и Gulliver, при большей функциональности последних.

Ремонт: мелкий, средний и сложный

Мелкий ремонт не подразумевает работы с несущими элементами. Соответственно, под понятие «средний и сложный ремонт» подпадает выправление деформаций и замена несущих деталей – энергопоглощающих элементов передней и задней части автомобиля.

Отличие среднего ремонта от сложного менее явственно и может проводиться по разным параметрам: например, по нормативам затраченного времени (до 50 нормо-часов – средний, свыше – сложный) или по сути проведенных работ (средний ремонт – это устранение перекоса несущего элемента, а сложный – частичная или полная его замена).

Стапель Gulliver смонтирован в приямок.

В сложенном состоянии стапель не занимает места

Ремонт автомобиля на стапеле Octopus.

Благодаря удобным регулировкам илового устройства

возможна правка поврежденных элементов даже внутри кузова

Модельный ряд стапелей Car Bench

Marlin, Gulliver

Стапели, предназначенные для быстрого ремонта небольших повреждений кузова. Они наиболее удобны для использования в качестве «второго» стапеля в больших техцентрах – распределение потока автомобилей по сложности ремонта способствует повышению общей производительности цеха. Эти модели также представляют большой интерес для небольших цехов и цехов, специализирующихся на мелком кузовном ремонте.

Manta

Эта модель предназначена для кузовных цехов с ограничениями по площади, для которых приобретение двух стапелей – отдельно для мелкого и отдельно для средне-сложного ремонта – не целесообразно. По сравнению с моделями Marlin и Gulliver размеры и грузоподъемность стапеля Manta увеличены, что позволяет охватывать более широкий спектр автомобилей и типов ремонта.

Piranha и Muraena

Модели Piranha и Muraena предназначены для среднего и сложного ремонта автомобилей с повреждениями несущих элементов кузова; их целесообразно устанавливать в паре с моделями Marlin или Gulliver в кузовных цехах, рассчитанных на высокую пропускную способность. Основное отличие Muraena от Piranha – повышенная производительность за счет большей технологичности операций, выполняемых с помощью стапеля.

Piranha-Maxi и Muraena-Maxi

Это модификации одноименных моделей с удлиненной рамой. Модификация Maxi идеально подходит для ремонта автомобилей представительского класса, «внедорожников», легкого коммерческого транспорта.

Octopus

Стапель Octopus предназначен для выполнения кузовного ремонта любой сложности, основной его особенностью является максимальная производительность при выполнении сложного ремонта за счет применения автоматизированной системы силовых устройств. Так же как модели Piranha и Muraena, стапель Octopus целесообразно устанавливать в паре с моделями Marlin или Gulliver, предназначенными для выполнения легкого ремонта в кузовных цехах, рассчитанных на высокую пропускную способность.

Мнение

Конструктивные плюсы

Своими впечатлениями о работе со стапельным оборудованием Car Bench делится директор СТО «Аксель-Моторс Север» (г. Санкт-Петербург) Илья Бережанский

Мы работаем со стапелями Car Bench с 2002 года: в “Аксель Моторс” на Васильевском острове он стоит достаточно давно. При выборе стапеля руководствовались двумя факторами.

Во-первых, мы знаем Авторемонтные системы как давнего и надежного партнера, с которым приятно работать. Очень хорошая техническая поддержка, своевременная доставка расходных материалов — все это располагает к сотрудничеству.

Во-вторых, достоинства самого стапеля. До этого у нас был американский стапель. Его большим недостатком была высокая трудоемкость затаскивания автомобиля на площадку. Это нужно было делать с помощью подъемника, необходимо было подставлять специальные стойки… А в случае Car Bench просто есть лебедка, с помощью которой вопрос решается. Это очень удобно. Второй большой конструктивный плюс — это, по сути дела, универсальные шаблоны. В отличие от стапелей шаблонного типа, когда под конкретную модель надо покупать или брать в аренду свой комплект шаблонов, здесь все трансформируется под любую модель.

Не беспокоит, что универсальность шаблонов означает потерю времени?

Да, потеря времени есть – в тот момент, когда ты начинаешь делать сборку. Но в дальнейшем эта потеря компенсируется. В том числе за счет высокой точности работы и удобного расположения и крепежа стрел. Мы с помощью Car Bench уже вытягивали такие перекосы… У нас была совсем новая “шестерка” BMW, очень сильно битая, у нее убежали все контрольные точки — мы и ее привели в порядок.

Как проходило обучение персонала?

По принципу цепной реакции. Во-первых, у наших кузовщиков на других площадках уже большой опыт работы со стапелями. В этом случае переквалифицироваться на другую модель уже не так сложно. Принципы работы все-таки схожи. А во-вторых, специалисты компании Авторемонтные системы, что естественно, провели тренинги. Дальше все совсем просто: люди, набравшие опыт, делились им с новопришедшими, и так по цепочке.

Есть ли планы сотрудничества с Авторемонтными системами и Car Bench в дальнейшем?

В этом году мы открыли три станции: BMW, Fiat и Volkswagen. На следующийгод у нашей компании тоже грандиозные планы. Для их воплощения нужны проверенные временем партнеры. В их число входят и Авторемонтные системы, у которых мы в том числе планируем закупать Car Bench для других станций.