Что нам стоит малярный цех построить

А как насчет малярного цеха, удобного, просторного и светлого, в котором учтены все требования эргономики? На первый взгляд все просто: нарисовал планировку, закупил необходимое оборудование, установил, запустил и все – зарабатывай деньги. Что надо установить в малярном цехе в первую очередь? Правильно, окрасочную камеру!

Принципиально все окрасочно-сушильные камеры (ОСК) похожи друг на друга – кабина с ярким светом внутри, оснащенная обогревом и вытяжкой. Внешне – ничего сложного; кажется, достаточно не полениться и можно соорудить такую самостоятельно. Между тем, камера зачастую оказывается самым дорогим оборудованием в цехе, а при ее выборе всплывает масса технических деталей и нюансов, пренебрежение которыми может больно ударить по успеху будущего проекта. В этой статье мы постарались рассказать «просто о сложном». А в качестве примера использовали оборудование, производимое бельгийской компанией Sima, эксклюзивным дистрибьютором которой в России является наша компания.

Каковы основные критерии при выборе дорогостоящего оборудования (а камера – это, несомненно, дорогостоящее оборудование)? Качество, производительность, надежность, экономичность – все это за разумные деньги должна сочетать в себе хорошая ОСК.

Качество ОСК – это, прежде всего, качество окрасочных работ, которые выполняются в ней. Производительность – возможность максимально эффективно использовать время и площадь ОСК, увеличивая число элементов, окрашиваемых в каждом цикле, и число циклов, выполняемых в смену.

Приобретая дорогое оборудование, мы рассчитываем использовать его в течение длительного времени. Это возможно при условии надлежащего ухода за ним, а главное – продуманности конструкции, точности исполнения и надежности каждого входящего в него элемента.

Выбирая автомобиль, мы не в последнюю очередь задумываемся о «стоимости владения» – сколько топлива он потребляет, как часто и какого дорогого обслуживания требует. Все то же самое, но в еще большей степени, относится и к ОСК. Частота и трудоемкость обслуживания и ремонта определяют не только экономичность окрасочной камеры – каждый простой (плановый или внеплановый) отражается на выработке цеха, а значит, на прибыльности предприятия.

Как это работает

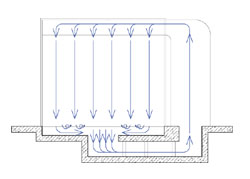

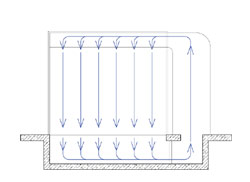

Принцип работы у всех камер примерно одинаковый: в режиме окраски воздух с улицы поступает через приточный воздуховод и попадает в агрегатный блок, где проходит через фильтры грубой очистки. Затем приточный вентилятор подает воздух в теплообменник, где тот нагревается до нужной температуры (порядка 20оC), а потом через фильтры тонкой очистки попадает в камеру. После чего воздух вытяжным вентилятором выводится на улицу.

После завершения окраски ОСК переводится в режим сушки. Вначале выполняется продувка, которая занимает несколько минут и необходима для того, чтобы выветрились пары растворителя. После этого заслонка, которая управляет потоком воздуха в агрегатном блоке, переводится в положение «сушка», вытяжной вентилятор останавливается, и воздух начинает циркулировать по кругу. Сначала горелка теплообменника работает на полную мощность, чтобы нагреть воздух до температуры порядка 60оC, в дальнейшем эта температура поддерживается кратковременным включением горелки. Как часто включается горелка и как долго она всякий раз работает, а, следовательно, сколько энергии на это расходуется, зависит от качества теплообменника. В процессе сушки происходит подмешивание свежего воздуха в объеме 10 процентов. Делается это для того, чтобы не концентрировались пары растворителя, которые выходят при сушке.

Процесс работы окрасочных камер Sima ничем особенным не отличается от других. Разве что некоторыми нюансами, благодаря которым окрасочно-сушильные камеры Sima считаются одними из лучших в мире.

Все, что нужно знать о нюансах

Для того чтобы качественно окрасить автомобиль, крайне важно сочетание нескольких факторов: полного отсутствия пыли, оптимального температурного режима, необходимой скорости и равномерности воздушного потока. Увеличение эффективности ремонтных работ, благодаря использованию современных материалов, возможно только при условии выдерживания определенных параметров воздушного потока; от его равномерности и скорости зависит возможность окрашивать в ходе одного цикла детали разного цвета (а такая возможность существенно повышает потенциал цеха). Добиться соблюдения этих параметров можно лишь с помощью высококачественного профессионального окрасочного оборудования.

Равномерность воздушного потока в окрасочных камерах обеспечивается несколькими факторами: высотой приточного пленума, полноразмерным потолком, полностью решетчатым полом и глубоким приямком. Посмотрим, как эти параметры влияют на качество окрасочных работ, выполняемых в ОСК.

Пленум

Пленумом называется своего рода «чердак» окрасочной камеры, в который нагнетается воздух, прежде чем попасть в камеру. Маленький пленум не позволяет получить равномерный поток. Стандартная высота пленума в камерах Sima Jupiter составляет 70 см, (против 50 см у большинства конкурентов). В таком пленуме нагнетаемый воздух, даже при большой мощности агрегатного блока, успевает равномерно распределиться по всему объему «чердака». Это значит, что скорость потока в каждой точке окрасочной кабины будет примерно одинакова. Из пленума воздух через фильтры тонкой очистки, которые задерживают оставшуюся мелкую пыль и останавливают частицы размером до 50 микрон (размер частицы сигаретного дыма) подается в саму камеру.

Потолок

Верхний ряд освещения в разных кабинах выполняется по разному: где-то светильники расположены под углом к потолку, где-то они вмонтированы в стены. В первом случае площадь потолка уменьшается, что способствует увеличению потока. Однако, делается это в ущерб его ламинарности. В случае светильников, вмонтированных в стены, производитель добивается того, что площадь потолочных фильтров, через которые воздух проходит в кабину, равна площади пола кабины. Наряду с полностью решетчатым полом и полноразмерным приямком это позволяет добиться максимальной равномерности воздушного потока.

В разных моделях камер Sima эта задача решается по-разному: в камерах Atlantic верхний пояс освещения диагональный, в модели Jupiter светильники вмонтированы в стены.

И еще один немаловажный момент – удобство обслуживания. И в более бюджетных камерах Atlantic, и в более дорогих Jupiter потолочные фильтры могут заменяться одним человеком без специального инструмента в течение часа. Это сокращает общее время, необходимое для обслуживания ОСК, а значит, и время простоя цеха.

Пол и приямок

Зачастую приямок делают меньших размеров, чем площадь пола в камере. Делается это для того, чтобы искусственно увеличить поток за счет уменьшения выходного отверстия. Это позволяет достигать необходимых значений потока с меньшим агрегатным блоком и, как следствие, с меньшими энергозатратами. Однако, экономя таким образом, заказчик гарантирует себе проблемы, из-за завихрений которые будут возникать в тех местах, где воздушный поток в отсутствии приямка будет ударяться в бетонный пол. А это – риск попадания пыли на свежеокрашенные детали. То же касается и полностью решетчатого пола с фильтрами по всей площади. Его наличие гарантирует, что частицы краски и пыли осядут в напольных фильтрах и не попадут на окрашенные детали при «воздушном ударе», который неизбежен при переключении камеры из режима окраски в режим сушки.

Решетки

Еще один нюанс - решетки. Они должны быть прочными для того, чтобы выдерживать вес автомобиля, но при этом достаточно легкими – ведь их приходится регулярно поднимать для замены лежащих под ними напольных фильтров. Для нормальной работы ОСК замену фильтров требуется производить в среднем через каждые 100 часов работы камеры (примерно раз в 2,5 недели). Это требует остановки процесса. Поэтому, чем легче решетка, тем быстрее и проще поменять фильтр, тем короче технологические простои.

Все решетки в камерах Sima литые, размер секции 100 x 80 сантиметров, такие без труда поднимет один человек, поэтому процесс замены фильтров занимает меньше часа. У других производителей аналогичная операция занимает в два раза больше времени.

Стандартный решетчатый пол Sima рассчитан на нагрузку до 500 кг на след колеса, хотя можно заказать и полы повышенной прочности – до 750 кг (для автомобилей весом до 4 тонн). Существуют и «грузовые» варианты, когда решетка выдерживает 3 тонны на след колеса. Решетки обладают большим запасом прочности: единственный за 7 лет эксплуатации камер Sima в России случай повреждения решетки произошел, когда в камеру ввезли груз, вес которого превышал допустимый в три раза.

Чем могут похвастаться конкуренты? Одно из популярных решений предусматривает установку облегченных решеток по периметру (предполагается, что по ним ходят маляры, машины на них не ставятся) и усиленных решеток в центре камеры. Усиление центральных секций достигается за счет большей толщины полок, что делает решетки существенно тяжелее. У такого решения есть, по меньшей мере, пара серьезных недочетов: во-первых, сокращается рабочее пространство камеры, во-вторых, в случае, если машина все-таки заезжает на облегченную секцию, проблемы гарантированы.

В решетках, использующихся в камерах Sima, усиление достигается за счет большей высоты ребер (прочность ребра в гораздо большей степени зависит от его высоты, чем от толщины). Снижение веса решеток в камерах Sima достигается также благодаря разной прочности в продольном и поперечном направлениях. В продольном направлении – направлении, в котором закатываются и выкатываются автомобили – прочность выше. Во избежание неправильной укладки секции имеют прямоугольную форму.

Конструкция

Жесткость конструкции камеры непосредственно влияет как на срок эксплуатации камеры, так и на качество производимой в ней окраски – в камере постоянно присутствует избыточное, по сравнению с внешним, давление, которое «распирает» ее стенки изнутри, а при переключении режимов работы она еще и подвергаются «воздушным ударам» из-за скачков давления. Чем жестче конструкция, тем дольше прослужит камера. Кроме того, в результате подобных вибраций между панелями, из которых собрана камера, со временем могут появиться зазоры, а это – возможность попадания пыли внутрь ОСК (туда, где ее быть не должно).

В режиме сушки температура в ОСК существенно выше температуры в цехе, поэтому стенки камеры должны обладать хорошей теплоизоляцией. Чем она лучше, тем меньше расходы на поддержание рабочей температуры (и тем комфортнее работается в цехе). От механических качеств изоляции зависит то, как долго прослужит камера (прежде чем изолирующий материал осыплется как пух в старом китайском пуховике). Согласитесь, проработает камера 5 лет или 15 – две большие разницы.

Камеры Sima Jupiter состоят из жесткого металлического каркаса и горизонтальных сендвич-панелей, изготовленных из двух оцинкованных стальных пластин, между которыми находится негорючий теплоизолятор, обладающий великолепными механическими свойствами, что обеспечивает длительные сроки эксплуатации. Заложенная конструкцией высокая жесткость окрасочной кабины позволяет изменять ее размеры в достаточно широких пределах. Кстати, из элементов камеры Jupiter собираются специальные окрасочные камеры, предназначенные для окраски грузовых автомобилей, автобусов и всевозможной крупногабаритной техники – танков, экскаваторов и даже самолетов. Однако, возможность установить камеру увеличенных размеров должна заинтересовать не только тех, кто собирается красить самолеты. Вот простой пример: стандартные размеры камеры – 7 х 4 м, увеличение каждой из сторон камеры на 1 м «отъест» всего 12 кв.м цеха, но при этом позволит в каждом цикле размещать в ней дополнительный ряд съемных деталей. А это – возможность увеличить производительности цеха на 30%.

Помимо того, что размеры ОСК Jupiter можно изменять практически до бесконечности, ее можно и трансформировать – изменять конфигурацию и расположение агрегатного блока. Его можно установить сзади, сбоку или даже над камерой. Таким образом, камеру Jupiter можно использовать там, где кабины других производителей установить попросту не удастся.

Для того чтобы качественно окрасить автомобиль, крайне важно сочетание нескольких факторов: полного отсутствия пыли, оптимального температурного режима, необходимой скорости и равномерности воздушного потока. Увеличение эффективности ремонтных работ, благодаря использованию современных материалов, возможно только при условии поддержания определенных параметров воздушного потока; от его равномерности и скорости зависит возможность окрашивать в ходе одного цикла детали разного цвета (а такая возможность существенно повышает потенциал цеха).

Теплообменник

Еще одно преимущество камер Sima – использующийся в них теплообменник. Исторически сложилось так, что на российском рынке оборудованию Sima в основном приходится конкурировать с менее дорогостоящими камерами, производимыми в странах с теплым климатом, в основном, в Италии. Поскольку производство в первую очередь ориентировано на потребности внутреннего рынка, конструкция таких камер за редкими исключениями не предполагает работу при низких температурах. В таких комфортных условиях задача по поддержанию постоянной температуры не требует каких-то сложных решений. Теплообменник, который обычно устанавливают итальянские производители, не обладает большой теплоемкостью, а следовательно, в него нельзя установить мощную горелку. В северных странах (к сожалению или к счастью, Россия относится именно к таковым), где минусовая температура не редкость, это сулит большие проблемы – зимой такая камера едва ли сможет справиться с равномерным нагревом воздуха, поступающего в больших объемах извне, до необходимой температуры.

В камерах Sima эта проблема решается с помощью теплообменников большой теплоемкости, в которых установлены мощные горелки, что позволяет без проблем работать при внешних температурах до -20оС. Большую роль в изготовлении теплообменника играет толщина металла. Чем толще металл, тем он медленнее нагревается, зато потом лучше держит температуру. Соответственно, для поддержания температуры горелка в теплообменнике с более толстыми стенками включается значительно реже, а это – экономия топлива. Если сравнивать по весу теплообменник, который обычно устанавливается в камерах итальянских производителей, и в камерах Sima, разница получится троекратная. Конечно, изначально такой теплообменник стоит дороже, однако, со временем эти вложения окупаются за счет экономии топлива, которая составляет не менее 30%.

Где добыть тепло в морозы

Для регионов, в которых девять месяцев в году холодно, а еще три – очень холодно, отличным выходом из положения становится рекуператор. В его основу заложена достаточно простая идея – использование отработанного теплого воздуха для подогрева воздуха, подающегося в камеру. Однако простота эта – кажущаяся. Исходящий и входящий потоки должны соприкасаться, но не перемешиваться. Пластинчатые рекуператоры, которые используются для этих целей, представляют собой помещенные в металлический корпус алюминиевые пластины с зигзагообразным профилем, установленные перпендикулярно друг другу. Толщина листа, из которого сделаны пластины, меньше 1 мм. Именно это позволяет достигать максимальной площади соприкосновения теплого выходящего и холодного входящего потоков, избегая их смешивания.

Эффективное и, на первый взгляд, простое решение. Однако и его надо применять с умом. Сетка, которая образуется пластинками рекуператора, становится барьером на пути воздуха. Поэтому для получения требуемого воздушного потока «на выходе» камеру с рекуператором необходимо оснащать более мощным агрегатным блоком, а это – дополнительный расход энергии. Рекуператор позволяет работать в ОСК в холодное время года, однако, установив его однажды, мы вынуждены использовать его и летом. Если в вашем регионе температуры падают ниже 20 градусов не чаще 2-3 раз за зиму, да и то ночью, установка рекуператора едва ли имеет смысл. Другое дело, если нормальная дневная температура с октября по март -30оC. В этом случае выбор небольшой – либо закрываться на зиму, либо ставить рекуператор. В таких условиях даже при увеличенном энергопотреблении, он окупает себя за 2-3 года.

Существуют и более простые решения, способствующие поддержанию постоянной температуры и, вместе с тем, большей экономичности ОСК. Таким решением является система IRS – воздушный клапан, вмонтированный в пневмомагистраль, к которой подключен окрасочный пистолет. Спустя некоторое время после того, как маляр отпускает курок пистолета, система переводит камеру из режима подачи воздуха в гораздо более экономичный режим рециркуляции. Эта система особенно полезна при работе с водоразбавляемыми материалами, когда между нанесением базовой краски и лака должно пройти 10-15 минут. За это время краска должна подсохнуть. Перевод камеры в режим сушки позволит ускорить этот процесс. Спустя секунды после нажатия на курок окрасочного пистолета камера вновь переводится в режим окраски.

Система частотной регулировки также позволяет снизить энергопотребление камеры. Эта система в автоматическом режиме управляет частотой вращения двигателей приточного и вытяжного вентиляторов в зависимости от режима работы камеры.

Частотная регулировка позволяет, в зависимости от загрузки камеры, регулировать производительность агрегатного блока, благодаря чему достигается существенная экономия топлива при небольших объемах окрасочных работ. Частотная регулировка входит в комплектацию с сенсорным пультом управления Sima TouchScreen, который позволяет программировать работу камеры в зависимости от выполняемых в ней операций и используемых материалов. Однако может она поставляться и отдельно от Sima TouchScreen.

Горсть деталей напоследок

- Система нагрева, применяющаяся в камерах Sima, также имеет свои особенности. Резкий нагрев негативно влияет на качество окраски. Особенно чувствительны к этому водоразбавляемые краски, становящиеся во всем мире повседневностью. В камерах Sima температура повышается ступенчато: сначала до 45-47 oC, потом дается небольшая выдержка, после которой температура плавно повышается до 50 oC, снова выдержка, и уже после этого температура повышается до необходимых 60-65 oC. Благодаря такому режиму, время нагрева камеры увеличилось почти в три раза – с 3 до 8–9 минут. Разница не велика, она практически не влияет на количество расходуемого топлива и скорость выполнения работ, зато лучшим образом отражается на качестве покраски.

- Камеры Sima могут работать на любом виде топлива – на газу, электричестве, солярке. Интересное решение – универсальная камера, которая работает одновременно на солярке и на пару: на пару красят, а чтобы быстро достичь нужной температуры сушки переходят на солярку. В России при относительной дешевизне газа, как это ни странно, наиболее популярен самый дорогой вид топлива – солярка. Причина отнюдь не в том, что мы настолько богаты. Если посчитать стоимость подключения к газопроводу и количество сложностей, связанных с получением всевозможных разрешений и согласований, окажется, что работать на солярке выгодней. К тому же мощный теплообменник камер Sima позволяет существенно экономить топливо.

- Для лучшей очистки воздуха от паров растворителя в камерах Sima могут устанавливаться угольные фильтры. Установка такого фильтра может оказаться актуальной для цехов, расположенных вблизи жилых и природоохранных зон – т.е. там, где к экологичности производства предъявляются повышенные требования.

- Из дополнительных опций, облегчающих работу маляров стоит отметить системы Alfatruck, Alfa.dry и Alfa.drymaster. С помощью системы Alfatruck шланг свободно подвешивается над полом таким образом, что его длину можно менять, не боясь его запутать. Шланг закреплен на специальных крепежах, передвигающихся на роликах по направляющей, что позволяет свободно работать в любой части окрасочной камеры. Специально для ускорения сушки водоразбавляемых красок компания Sima разработала систему Alfa.dry – угловые сушки берут горячий воздух из пленума и с помощью специальных сопел, направленных на зону покраски, как бы сдувают пары воды, ускоряя тем самым процесс. А недавно в дополнение к этой системе появилась система Alfa.drymaster. Принцип действия остался тем же, только теперь система устанавливается на потолке (можно использовать в качестве дополнительного оборудования в камерах любого производителя). Эта система практически не занимает места. Фактически она состоит из трех полосок металла небольшой ширины, монтирующихся в потолок. Как правило, в камере устанавливают три системы – каждая отвечает за свою треть камеры.

- Кроме того, ОСК может быть оборудована ножничным подъемником. Большой объем малярных работ выполняется ниже линии пояса – в таких случаях подъемник облегчит труд маляра, а чем удобней маляру работать, тем больше вероятность, что работа будет сделана хорошо.

Итак, на какие факторы следует обратить внимание при выборе ОСК?

- Прежде всего, нужно определиться с тем, на какую загрузку рассчитывается цех и каков будет уровень требований, предъявляемых к качеству окраски. В зависимости от этого следует выбирать и уровень камеры, и ее оснащенность. Если речь идет о стабильном относительно небольшом потоке ремонтных автомобилей, который не планируется увеличивать, а к качеству окраски не предъявляются экстраординарные требования, едва ли вам понадобится оборудование, «заточенное» под большие потоки – у вас просто не будет шанса оценить его преимущества. В тех же случаях, когда ставится цель постоянно наращивать загрузку цеха, стоит задуматься о выборе оборудования соответствующего этой задаче.

- Необходимо обратить внимание на жесткость конструкции камеры и надежность элементов, из которых она выполнена. От этого, прежде всего, зависит то, в течение какого времени в камере можно будет красить с гарантированно высоким качеством. Разница в сроках эксплуатации может легко нивелировать разницу в первоначальной стоимости камер разного уровня. Жесткость конструкции определяет мощность агрегатного блока, который может быть установлен с ОСК. Хлипкая камера может просто не выдержать потока, необходимого для работы с современными лакокрасочными материалами, и развалиться как карточный домик. От надежности элементов, из которых состоит камера, и удобства их обслуживания зависит частота и продолжительность остановок производства, как плановых, так и внеплановых. Каждый такой простой – это непроданные нормо-часы, запчасти и расходные материалы.

- Возможность установки энергосберегающих опций – еще один фактор, который необходимо держать в уме. К стоимости камеры необходимо прибавлять стоимость ее эксплуатации, а именно – стоимость потребляемых энергоносителей, которая, к сожалению, со временем не уменьшается. Некоторые опции, такие как IRS, рекомендуется устанавливать практически в обязательном порядке; а вот перед установкой рекуператора надо хорошенько подумать – перекроет ли выгода от его использования в холодное время года те дополнительные расходы, которые влечет его установка.

Как бы то ни было, главное, о чем необходимо помнить при выборе ОСК, это то, что, покупая камеру, вы приобретаете «удочку», а не «рыбу».

Как мы увидели, современные окрасочно-сушильные камеры и комплексы – это сложное, а потому и дорогостоящее оборудование. Только вот расходы на приобретение камеры при правильном ее выборе - это не столько затраты, сколько инвестиции, и, задавая вопрос «сколько она стоит?», надо поинтересоваться и тем «сколько с ее помощью я смогу заработать?». Иначе, зачем покупать окрасочно-сушильную камеру? Даже самую недорогую.

Компания Sima предлагает две модели окрасочно-сушильных камер для автомобилей – Atlantic и Jupiter, а также окрасочно-сушильные комплексы, собранные на базе модели Jupiter. Для кого же предназначены эти модели и в чем их отличие друг от друга?

Atlantic

Это «базовый» вариант, который представляет интерес в тех случаях, когда к качеству окраски предъявляются стандартные требования, и речь не идет о «гонке за нормо-часами». Конструкция модели Atlantic менее жесткая, чем у старшей модели Jupiter, что не позволяет устанавливать на нее агрегатные блоки производительностью более 26 тыс м3/час (в стандартном исполнении устанавливаются блоки производительностью 21 тыс м3/час). Стандартные размеры кабины Atlantic – 7 х 4 м, конструкция камеры такова, что ее ширина и высота практически не могут быть увеличены, что ограничивает возможности цеха по «нестандартным» работам – окраске автомобилей увеличенных размеров, например.

Тем не менее, при ограниченных по сравнению с моделью Jupiter возможностях, качество изготовления и удобство обслуживания камер Atlantic практически ни в чем не уступает «старшим собратьям».

Jupiter

Это – «старший брат» камер Atlantic. Более жесткая, чем у модели Atlantic, конструкция камер Jupiter позволяет работать в них с бОльшим воздушным потоком: «стандартная» мощность агрегатного блока, устанавливаемого на таких камерах – 36 тыс м3/час; однако, в зависимости от площади камеры, возможна установка и более мощных агрегатных блоков – и 45 тыс и даже 60 тыс м3/час. Качество потока в камерах Jupiter так же выше благодаря полноразмерным потолку и приямку.

В отличие от камер Atlantic размеры камеры Jupiter могут быть увеличены практически в неограниченных пределах. Это позволяет как принимать в работу «нестандартные» заказы (что наверно случается не так часто), так и существенно повышать загрузку камеры при работе со «стандартными» заказами. А бОльшая величина и ламинарность воздушного потока позволяют выполнять работы, к которым предъявляются более высокие требования по качеству, а также в одном цикле окрашивать детали разного цвета без риска. Таким образом, эта модель может представлять интерес как для цехов с большим потоком, так и для предприятий, занимающихся «штучной окраской», если речь идет о выполнении ответственных работ.

Окрасочно-сушильный комплекс

Комплекс представляет собой две кабины – окрасочную и сушильную, собранные воедино. Такая компоновка обеспечивает существенно бОльшую, чем при использовании двух рядом стоящих камер, пропускную способность. Собираются окрасочно-сушильные комплексы на базе модели Jupiter, а потому обладают всеми преимуществами этой модели. Экономия начинается еще на стадии проектирования – сушильная кабина, как правило, меньших размеров, чем окрасочная, к тому же, в ней установлено меньше светильников, агрегатный блок меньшей мощности (поскольку в режиме сушки происходит рециркуляция воздуха), нет необходимости в полноразмерном приямке, поэтому решетчатый пол в ней выполняется в виде полосы. Все это намного удешевляет конструкцию комплекса по сравнению с установкой второй камеры.

Процесс начинается в окрасочной камере. Автомобиль устанавливают на специальные тележки и красят. Затем открывают рольставни, которые разделяют окрасочную и сушильную кабины и перекатывают автомобиль в сушильную камеру. В окрасочную же камеру загоняют новый автомобиль. За счет чего экономия? Все очень просто – экономится время. В сушильной кабине воздух уже нагрет до 60 oC, и эта температура в ней просто поддерживается. В окрасочно-сушильной камере, для того чтобы перейти от окраски (20 oC) к сушке (60 oC) необходимо время. В результате, если в обычной камере за смену проходит 4-6 циклов, то в окрасочно-сушильном комплексе можно организовывать до 10 циклов в смену. Естественно, это требует гораздо большего числа мест подготовки по сравнению с обычной ОСК (до 10 мест подготовки против 3-4 на одну ОСК).

Установка окрасочно-сушильных комплексов имеет смысл для мощных малярно-кузовных производств с непрерывным потоком ремонтных автомобилей. А полноценная загрузка такого комплекса возможна только при отлаженной как часы организации производства.