Революция в мире сушек

Компания Авторемонтные системы представляет на российском рынке революционную технологию сушки Drytronic компании Symach. Новая технология позволяет значительно сократить время сушки ремонтного покрытия – от шпатлевки до лака – и тем самым существенно повысить производительность кузовного цеха. Качество ремонта при этом остается на неизменно высоком уровне.

Для того чтобы выяснить подробности, касающиеся новой технологии, мы обратились к Аркадию Зайцеву, руководителю службы технической поддержки компании Авторемонтные системы.

- Как вы узнали о компании Symach?

- Информацией с нами поделились наши западные коллеги во время одного из семинаров, организованного компанией Standox для своих дистрибьюторов. Они очень положительно и даже восторженно отзывались о новой технологии, и нас эта тема заинтересовала. Для начала мы зашли на веб-сайт Symach… Уже по первому, пусть и виртуальному, знакомству с продукцией компании было понятно, что это достаточно революционная технология в том, что касается сокращения временных затрат на ремонт. Ведь время – важный элемент в работе любой станции.

- Что было дальше?

- А дальше мы связались с компанией Symach и догово рились о встрече. И летом 2009 года поехали на завод, который находится недалеко от Болоньи. Это совершенно новое предприятие с потрясающим уровнем культуры производства. Все собирается на отдельных линиях, каждый тип оборудования располагается на своей нитке конвейера.

Кроме того, у компании есть свой учебный центр, в котором эти технологии доводятся до совершенства.

- Хорошо, наверное, не лишним будет сказать несколько слов о самой технологии, которую предлагает компания Symach, чем она так замечательна?

- Говоря о кузовном производстве, мы все время повторяем: время-время-время. Причина простая: время – деньги. Чем быстрее мы работаем, тем больше денег зарабатываем.

Одна из наиболее затратных операций, выполняемых в кузовном цехе, в смысле потребляемого времени – сушка. Время нанесения можно уменьшить с помощью «полутораслойных» материалов Standohyd и лаков с высоким сухим остатком. Время сушки при работе с водоразбавляемыми материалами можно сократить путем обдува; но речь идет только о водоразбавляемых материалах, и экономию эту едва ли можно считать радикальной. Основной инструмент для сушки – окрасочно-сушильные камеры. Есть три составляющих цикла – разогрев воздуха в камере, нагрев самих деталей и их остывание. Плюс время нанесения с выдержками. При обычной системе нанесение лака занимает пять минут, выдержка – минимум пять минут, и сушка – около тридцати пяти минут. В итоге получается минимум сорок пять минут. Так вот, технология Drytronic, предложенная компанией Symach, позволяет снизить самую длительную часть этого процесса – сушку – буквально до нескольких минут!

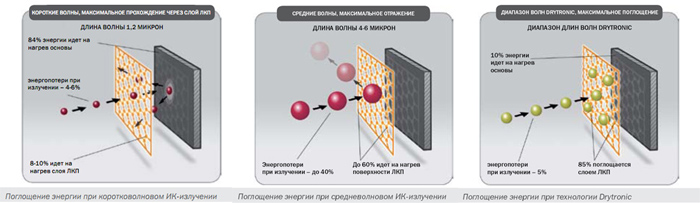

Как это работает? По сути, речь идет об инфракрасной сушке; однако, от традиционных ИК-сушек оборудование Symach отличается специально подобранным спектром излучения, благодаря чему эффективность такой системы увеличивается в разы.

На каком принципе основано действие обычных ИК- сушек, которыми оснащено большинство действующих кузовных цехов? Коротковолновое излучение проникает сквозь слой краски и в первую очередь нагревает металл. И уже обратным тепловым потоком, отраженным от поверхности металла, нагревается само лакокрасочное покрытие. При этом неизбежны потери тепла: они есть и при первичном излучении, и при последующем отражении потока энергии от металла. При этом очевидно, что металл основы излучает тепло в обе стороны, т.е. потери увеличиваются в два раза.

В технологии Drytronic получается, что максимальное поглощение тепловой энергии происходит в самом слое материала, что способствует испарению сольвентов и влаги из той же водоразбавляемой краски, которого нельзя столь же эффективно добиться обычным способом нагрева.

- Представители компании Symach утверждают, что при использовании технологии Drytronic лакокрасочным покрытием поглощается 85% энергии.

- Наверно, так оно и есть – за счет этого и происходит ускорение сушки. И поверьте, разница во времени более чем ощутима!

Во время поездки в Италию мы приобрели ручную установку Symach Drytron, предназначенную для выполнения локального ремонта, и уже здесь объехали с ней несколько станций для того, чтобы протестировать это оборудование в локальных условиях. Достигнуты весьма убедительные результаты: два-три слоя наполнителя VOC Profuller полностью полимеризуются за три минуты.

Ни в какой другой системе сушки такого не может быть. Даже с использованием коротковолновой инфракрасной сушки Trisk, которую мы долгие годы продаем, материал будет сохнуть 12-15 минут. При этом есть риск, что металл перегреется, что произойдет отслоение от подложки самого материала, что его «порвет» и т.д. Общеизвестно, что 80% времени ремонта занимает процесс подготовки, поэтому всякие усовершенствования, ведущие к экономии времени именно на этом этапе, особенно способствуют повышению эффективности работы цеха.

- Время – немаловажный аспект, но только тогда, когда его экономия не сказывается на качестве…

- Совершенно верно – доверяй, но проверяй. Мы руководствовались этим правилом, когда решили проверить насколько полимеризовался материал после воздействия сушки Symach.

Для этого используется простой метод: берем достаточно грубый абразив (порядка P280-P320) и протачиваем наполнитель до металла. Затем обрабатываем это место агрессивным растворителем – очистителем силикона. Если материал не просох, после прикладывания салфетки, пропитанной таким растворителем, это будет сразу же видно – он начнет стягиваться, растворяться. Но здесь мы ничего подобного не заметили.

При подготовке поверхности под окраску мы шлифуем ее уже более тонкими абразивами градации P400-P500. После шлифовки этими абразивами мы увидели, что круги не забиваются. Это говорит о том, что материал не просто сухой снаружи, он сухой на всю глубину. Для того, чтобы проверить это наверняка, мы сделали срез нанесенного покрытия и обнаружили, что нет ни одного слоя, который бы не полимеризовался. Никакого размягчения там нет. Почему это так важно? При дальнейшем ремонте это исключает какой-либо риск, связанный с просадками в зоне ремонта.

Говоря о качестве, важно упомянуть и то, что, помимо технических характеристик оборудования, большое влияние на итоговое качество оказывает человеческий фактор. Если мы говорим о традиционном процессе сушки, то качество зависит от того, какую температуру и время сушки сотрудник поставит на устройстве управления в камере, от того, насколько удалены излучатели ИК-сушки от поверхности. Кто-то поставит на таймере нормальное время сушки, кто-то – для надежности – поставит больше, чем надо, а кто-то – для ускорения процесса – придвинет софит поближе к детали. Все это влияет на итоговое качество.

Если взять систему Robodry, «флагманскую» модель компании Symach, то человеческое участие в ней минимально, всеми процессами управляет компьютер: мы настраиваем его на определенные материалы – и все. Дальше остается только включить систему. Остальное она сделает сама.

Качество такой сушки по определению должно быть выше, потому что процесс стабилен, человеческий фактор сведен к абсолютному минимуму. А если это так, то результат прогнозируем. Если результат будет неудовлетворительным, значит, причины этого нужно искать не в сушке, а в чем-то другом, например в том, что была выбрана неверная программа.

- Вы говорите о том, что в системе задаются параметры сушки, соответствующие тем или иным материалам. Надо ли это понимать так, что специалисты компании Symach протестировали свое оборудование на материалах Standox и разработали под них соответствующую программу?

- Да, она уже разработана. Программа охватывает базовые краски на водной основе, так как в Европе других сейчас и нет, но в ближайшее время такие программы должны быть готовы и для базы на основе органических растворителей. Также в эту карту включены грунты, шпатлевки и прозрачные лаки на основе растворителей. То есть, представлена вся линейка продукции, которая используется для кузовного ремонта в европейском автосервисе.

- Что лично у вас вызвало такой восторг от системы?

- Сам процесс – то, как это работает, ну и, конечно же, результат – это относится и ко времени, и к качеству. Что касается процесса, то используется другая техника сушки, отличная от всего того, что мы привыкли видеть в большинстве кузовных цехов. Компания Symach предлагает несколько моделей оборудования, которое различается по сложности, по степени автоматизации. О топовой модели Robodry я уже говорил, она предназначена для монтажа внутри ОСК. Есть оборудование, которое устанавливается в зоне подготовки. Там всего две лампы, которые передвигаются на каретках; они работают относительно друг друга под углом и могут сушить и боковину, и крышу, и капот.

Как происходит нанесение материала и его сушка? Вначале поверхность немного нагревается, на нее наносится материал. После этого поверхность еще немного нагревается, и на нее наносится следующий слой материала. Нагрев происходит очень быстро, буквально за считанные минуты – мы практически не теряем времени на межслойных выдержках.

Мы видели на зоне подготовки, как сначала наносится шпатлевка, за две минуты она высыхает, после чего ее можно шлифовать; после этого наносится грунт-наполнитель, а через три-четыре минуты уже производится окончательная сушка.

Более того, когда мы были в учебном центре компании в Болонье, я своими руками наносил лак на детали (всего было четыре детали – капот, два крыла и бампер); и время от начала работы и до момента, когда я взял полировальную машинку, составило 18 минут. То есть после нанесения водоразбавляемой краски поверхность была высушена с помощью портальной сушки Symach за две- две с половиной минуты. Как уже говорилось ранее, качество при этом не вызывает ни малейших нареканий. Чем не повод для восторга?

- Возможно добиться такого же результата при обычной ИК-сушке с помощью электрических ламп?

- В том, что касается качества сушки – в принципе, да. Если речь идет о скорости выполнения этой операции – однозначно нет! Кроме того, – и это тоже важно – обычные ИК-системы не обладают такой защитой от перегрева поверхности, следствием которого может стать надувание материала и его отход от подложки.

- Ключевой момент технологии компании Symach заключается в том, что сушка работает на газу. Электрическая сушка на основе этой технологии полностью исключена?

- Да. Использование газа – часть технологии.

- Это плюс или минус? Ведь подключение к газовой трубе на родине Газпрома стоит бешеных денег.

- Если на станции стоит окрасочно-сушильная камера, которая работает от магистрального природного газа – это замечательно, это уже половина дела. В таком случае все необходимые разрешения уже получены и надо только установить дополнительную трубу, которая питала бы это оборудование. Но, к сожалению, это не самый распространенный случай. И все это понимают.

Если магистрального газа нет, это не значит, что революционные технологии Symach вам недоступны. У вас есть, как минимум, две возможности воспользоваться ими: первая – это баллонный газ; второй (и более интересный) вариант – автономный газгольдер.

В первом случае необходимо приобрести обычный бытовой баллон на пятьдесят литров. В среднем там порядка сорока с лишним килограммов сжатого газа. Согласно инструкции, часовое потребление на одну лампу составляет 1,2 кг в час – это на самой мощной и, соответственно, «прожорливой» установке Robodry. Грубо говоря, одного баллона хватит на сорок часов.

- То есть, на неделю?

- Да. Но вопрос тут стоит таким образом – мы получаем минимальные затраты, но эти баллоны впоследствии придется постоянно менять. В общем, ситуация похожа на выбор, который мы имеем с обычными дизельными ОСК: если камера работает на солярке, мы можем установить большой двухтонный бак для ее питания или постоянно бегать за соляркой с канистрами. Впрочем, сравнение это не вполне корректное, поскольку солярка расходуется и в режиме сушки, и в режиме окраски; причем, в последнем гораздо больше, чем в режиме сушки. А здесь газ используется только в режиме сушки.

- В принципе, менять баллоны раз в неделю – это не так часто.

- Может быть и раз в три дня – все зависит от интенсивности использования установки. Если вещь куплена для того, чтобы увеличить пропускную способность цеха, то, конечно, надо думать о следующем шаге. Решение – автономный газгольдер на территории, который либо устанавливается в стороне от здания цеха, либо закапывается под землю. Речь идет о резервуаре объемом 4-5 м3. С его помощью на выходе мы получаем независимое газоснабжение – камера может быть электрическая или на солярке, а вот портальная сушка Symach будет работать от этого газа.

- Это будет дешевле, чем подключаться к магистрали?

- В большинстве случаев да. В Европе так работают не только промышленные предприятия, по этой схеме подключено много частных домов. У нас в России это не очень популярно, хотя есть несколько компаний, которые предлагают такое решение для частных застройщиков. Стоит такая система на сегодняшний день порядка 7-10 тысяч долларов. Кессоны представляют собой большие бочки, у которых есть специальная защита от ржавчины. Они должны быть сертифицированы. Без соответствующего документа они не продаются – на этом рынке нет «левых» изделий.

Сейчас кессоны емкостью на 4,8 м3 можно даже на участке закопать. И могу сказать, что такого количества газа хватит почти на целый год для круглосуточного отопления и горячего водоснабжения коттеджа от ста шестидесяти до двухсот квадратных метров. Т.е., в принципе, все необходимое оборудование для того, чтобы применить такое решение, есть – ничего нового изобретать не надо.

- И все-таки для инвестиции в незнакомую технологию это выглядит немного рискованно: прежде чем ее по- пробуешь, надо немалые деньги в землю закопать…

- Мы не предлагаем кота в мешке, это наша принципиальная позиция. Закапывать деньги в землю (т.е. в строительство газовой подстанции) можно только после того, как убедитесь, что выросшее денежное дерево будет обильно плодоносить. Во-первых, с большой установкой Robodry можно ознакомиться в учебном центре нашей компании, а во-вторых, преимущества технологии Drytronic можно испытать у себя на предприятии уже сейчас с помощью ручной сушки, которую я упоминал выше. Для ее питания газопровод точно не нужен – достаточно приобрести туристический газовый баллончик, который стоит рублей сто и продается практически в любом туристическом или садовом магазине.

- Хорошо, пока что все звучит просто замечательно. Но до сих пор мы все больше говорили о работе установок в лабораторных условиях. Удалось ли вам посмо- треть на них в реальном производстве?

- В Италии мы посетили несколько станций. На одной из них увидели, что при наличии двух камер используется только одна. Причина – не в низкой загрузке цеха, а в том, что эту камеру оборудовали системой Symach. Это позволяет значительно более интенсивно использовать возможности одной ОСК, выдавая то же количество нормо-часов, которое раньше делали с помощью двух кабин.

- На что еще обратили внимание при посещении цеха?

- При посещении кузовного цеха меня лично заинтересовало, как ведет себя пластик. Мы знаем, что при обычной инфракрасной сушке легко подплавить пластмассу, и она потеряет свою первоначальную форму. Поэтому для пластика классические инфракрасные сушки вообще неприменимы. Если их и используют, то только для того, чтобы прогреть материал. Получается поверхностный нагрев, как при использовании обычной лампы накаливания. То есть, эффективность низкая, и времени тратится много. Здесь мы увидели, как в одной камере после окраски, не переходя в режим сушки, включили установку Symach. Система, проехав два раза мимо новой двери и пластикового бампера хэтчбека, полностью их просушила. Никаких дефектов мы при этом не обнаружили. Хитрость заключается в подборе корректного времени воздействия и температуры. Дверь и бампер были сняты с автомобиля и стояли на специальных поворотных столах. На них была нанесена водоразбавляемая база и после этого – прозрачный лак.

Еще один чисто прикладной вопрос, который меня заинтересовал – как просыхают торцы и ребра элементов, подвергаемых сушке. Этот вопрос очень актуален при работе с инфракрасными сушками, поскольку эти зоны обычно остаются вне воздействия сушки. При этом достаточно важно, чтобы перед монтажом детали ее ребра и торцы были сухими. В технологии Drytronic во время цикла сушки тепло из- лучается подвижными панелями (каждая панель имеет площадь в половину квадратного метра), оборудованны- ми мощными излучателями. По термометру в камере мы увидели, что температура в ОСК за это время поднялась от исходного значения в 28 градусов до 63 градусов. Такому быстрому нагреву способствует тот факт, что объем в камере замкнутый и активного режима воздухообмена в ней нет.

Со слов маляров, раньше они делали по 3 цикла в каждой ОСК, суммарно получалось шесть. Сейчас они справляются с одной камерой, и получается то же самое количество. То есть эффективность использования оборудования уве-личилась в два раза. Причем, в мастерской мы видели и светлые, и темные окрашенные детали.

Еще один вопрос из практики – проблемы с закипанием лака. Так бывает, что маляр нанес его чересчур много. И визуально поначалу это проконтролировать очень тяжело. Избыток лака становится очевиден только после сушки, когда на поверхности появляются такие маленькие «нарывы». Итальянские коллеги сказали нам, что действи- тельно в первое время они сталкивались с этой проблемой, но адаптировались к ней очень быстро – стали более тщательно контролировать количество наносимого материала и проблема ушла.

Так что, посещение реального действующего производства нас здорово успокоило в плане «подводных камней»: опасения по поводу кромок, сушки новых деталей, пластика, закипания – сопутствуют любому рабочему процессу. Очень важно было убедиться в том, что подобных проблем с новым оборудованием не будет.

посещение завода Symach

- Тогда еще один вопрос из области «подводных камней». Система, которая устанавливается внутри камеры, неизбежно съедает ее объем. По вашим наблюдениям в действующем цехе, это как-то ощущается?

- Объем действительно съедается, но небольшой. Сами рельсы находятся на высоте двух метров – т.е., фактически, вне рабочего пространства маляра. Лампы располагаются вдоль стен, но толщина этих панелей небольшая – порядка десяти сантиметров. Т.е. проблемы как таковой не существует. Интереснее другой вопрос: когда мы ехали смотреть систему, меня интересовал вопрос опыла. Все понимают, что раз в камере что-то красится, то определенная часть микрочастиц наносимых материалов может попадать на оборудование, установленное в ОСК. Возникает вопрос: как часто надо чистить или менять кассеты с нагревателями. Учебные центры всегда поддерживаются в большей чистоте, чем обычные цеха, да и интенсивность работ в них совсем другая, поэтому было интересно посмотреть, как эта проблема решается на действующем производстве. Однако, в первом же сервисе мы увидели, что кассеты практически чистые. Задали вопрос директору сервиса. Он ответил, что до излучающей поверхности частицы не долетают. Хитрость заключается в том, что, когда происходит окраска, и есть риск испачкать установку, она задвинута в угол. Но даже когда она включается на этапе, к примеру, промежуточной сушки, то частицы краски, которые до нее долетают, образуют на поверхности сухой порошок, который потом легко сдувается. Капель, или опыла, как мы его называем, там нет. Системой, которую мы видели в производстве, пользуются уже два года, и она чистая!

- А что с запахами в камере?

- Специфического запаха газа нет, так как нет открытого пламени. И это естественно в месте, где распыляются легковоспламеняющиеся материалы. Все должно соответствовать самым высоким требованиям безопасности.

- Если говорить об эффективности этого оборудования, можно сказать, что такая система эквивалента камере? Что выгоднее поставить, если вы задумались о расширении производства?

- Камеру надо рассматривать вместе с комплексом подготовительных работ. Первое – изготовление приямков, что тоже требует некоторых затрат. Почему-то при определении стоимости камеры их практически никогда в расчет не берут. Считается, что цена камеры это просто цена коробки с агрегатным блоком. Есть еще масса дополнительных совершенно необходимых работ, которые стоят ощутимых денег. Здесь же оборудование монтируется гораздо быстрее и, конечно, получается экономия и по времени монтажа, и по затратам. Более того, если созрело решение по установке дополнительной ОСК, вам потребуется много дополнительного места. Ведь для того, чтобы эффективно загрузить новую камеру, нужны еще две-четыре зоны подготовки, плюс проезд между ними. А свободное место не так просто найти. Здесь получается, что за сопоставимые деньги мы получаем техническое решение, которое вписывается в суще- ствующие размеры цеха и, тем не менее, повышает его пропускную способность. А площадь, на которой предполагалось разместить ОСК, лучше использовать под места подготовки.

- Вы показывали маленькую установку Drytron в нескольких цехах уже здесь, в России. Какие получили отклики?

- Мы попробовали эту установку на нескольких станциях в Москве, Ростове, Ярославле. Во-первых, мы убедились в работоспособности этой технологии. А во-вторых, поняли, что конкретно эта маленькая установка идеально подходит для выполнения локального ремонта. Фактически, это аналог ультрафиолетовой сушки с тем исключением, что для последней требуются специфические материалы, а здесь мы можем использовать стандартные продукты Standox. УФ-технология идеальна там, где существует постоянный подпор из работ, требующих микроремонта; в этом случае УФ-лампа сверхэффективна и не имеет конкурентов. Тогда же, когда необходимость в таких работах возникает время от времени, Drytronic может стать идеальным инструментом для быстрого решения проблемы.Экономическое обоснование

Задумываясь о приобретении дорогого оборудования (а сушки Symach – недешевое удовольствие) в первую очередь необходимо просчитать экономический эффект от такого действия. Так вот, установка Symach, вне всякого сомнения, интересная в период растущего рынка кузовного ремонта, оказывается не лишней и во времена «низкого сезона» – т.е. в той ситуации, в которой многие кузовные цеха оказались сейчас.

Как это возможно?

На сегодня основным фактором при выборе поставщика кузовных работ является цена ремонта. Это касается и частных клиентов, и страховых компаний. При назначении ставки нормо-часа (которая, по разным оценкам, «весит» от 35 до 50 процентов в итоговой стоимости ремонта), кузовной цех должен следить за тем, чтобы она не падала ниже его себестоимости. И вот тут необходимо напомнить о существовании важной зависимости: себестоимость нормо-часа тем меньше, чем больше часов вырабатывает цех. Конечно, резерв для снижения себестоимости не безграничен, но для большинства цехов он практически всегда существует. А чем ниже себестоимость нормо- часа, тем шире тот условный «коридор», в рамках которого цех может варьировать цену нормо-часа, оставаясь при этом в прибыли.

Себестоимость нормо-часа складывается из переменных и постоянных издержек. К первым, главным образом, относятся расходы на оплату труда производственного персонала – они непосредственно привязаны к цифрам выработки: чем больше часов продает цех, тем больше его переменный расходы, и наоборот. В пересчете на один нормо-час их величина неизменна; эту составляющую себестоимости нельзя снизить, повышая выработку цеха. К постоянным расходам относятся все прочие затраты – это и амортизация оборудования, и административные издержки, и коммунальные платежи и т.д. и т.п. Величина этих расходов по большей части не зависит от выработки – делает цех 100 нормо-часов в месяц, 1000 или 3000, они примерно одинаковы. А это значит, что, чем больше выработка, тем меньше вес этих расходов в себестоимости отдельного нормо-часа.

Так вот, оборудование Symach, за счет сокращения длительности производственного цикла, позволяет существенно повысить эффективность труда производственных сотрудников. За ту же продолжительность рабочей смены тем же самым количеством рук можно выполнить большее количество работы, тем самым, снизив себестоимость нормо-часа. Это дает возможность цеху опустить его ставку и, благодаря более привлекательной цене, привлечь больше работы. Вопрос лишь в том, что увеличение прибыли за счет приобретения нового оборудования должно, как минимум, покрыть расходы на него. Мы попробовали смоделировать ситуацию, при которой цех, снизив ставку нормо-часа, получает возможность привлечь дополнительных клиентов и поднять выработку на 15%. Результат моделирования приведен в табли це ниже – дорогостоящая установка за 60 тыс. евро при благоприятных условиях может окупить себя чуть более чем за год.

|

Размер инвестиций, |

60 000 |

|

|

Срок амортизации, лет |

10 |

|

|

До приобретения установки |

После приобретения установки |

|

|

Ставка нормо-часа, руб. |

1 000 |

880 |

|

Выработка, нормо-часов |

2 500 |

2 875 |

|

Себестоимость нормо-часов, руб. |

400 |

355 |

|

Срок окупаемости, месяцев |

|

14 |

Данные тестов

Согласно данным теста, который проводили специали сты компании Symach в условиях реального производства, длительность цикла, в ходе которого выполнялась ремонтная окраска и сушка двух элементов автомобиля – передних крыла и двери – составила 1 час 12 минут. В это время входит нанесение шпатлевки, грунта, базовой краски и прозрачного лака (включая финальную сушку). При использовании традиционных технологий длительность такого цикла составляет порядка 4-х часов.

Технология Drytronic, сравнение с традиционными ИК-сушками

Технология Drytronic основана на использовании инфракрасного излучения специально подобранного широкого спектра волн в диапазоне от 0,78 до 3,5 микрон; однако, это совсем не то же самое, что обычные инфракрасные сушки! Главное отличие – в характеристиках спектра электромагнитного излучения. При традиционной инфракрасной сушке вначале происходит нагрев подложки, а уже от нее нагревается покрытие. А в сушке, выполненной по технологии Drytronic, более 85% энергии излучения воздействует непосредственно на лакокрасочное покрытие. Благодаря этому происходит значительный выигрыш во времени.

Коротковолновая электрическая галогеновая лампа генерирует электромагнитные волны в очень узком спектре – длиной примерно 1,2 микрона. Генерирование волн разной длины невозможно ввиду физических свойств материалов, из которых изготовлен излучатель. Проходя сквозь молекулярную структуру краски, короткие волны выделяют только небольшое количество энергии (8-12%), тогда как основное ее количество попадает на материал-основу. Таким образом, основа, которая нагревается первой, преобразует энергию, передавая её с внутреннего слоя лакокрасочного покрытия на внешний.

Одной из главных проблем использования коротких волн для сушки лакокрасочного покрытия является то, что разные части автомобиля, сделанные из разных материалов – стали, алюминия, пластика, стекловолокна, углеродного волокна и т.д. – имеют разную теплопроводность и толщину. Это приводит к неравномерному высыханию разных участков лакокрасочного покрытия.

Еще одна проблема, связанная с физическими характеристиками коротких волн, при которых большая часть энергии расходуется на подогрев материала-основы, а не на проникновение внутрь молекулы краски – отслаивание ранее нанесенных материалов. Это явление объясняется тем, что энергия излучения расходуется в основном на проникновение внутрь основы, сильно влияя на адгезию краски к поверхности и вызывая тем самым ее расслоение.

Средневолновый электрический обогреватель также не может генерировать разные длины волн. Особенность этого спектра излучения заключается в том, что большая часть энергии, передаваемой средневолновым излучением, отражается от поверхности. Более того, значительная часть выделяемой энергии – до 40-50% – рассеивается, не успев достигнуть поверхности элемента, который предстоит высушить.

Компания Symaсh разработала излучатель, работающий на основе химической реакции между водородом и кислородом с использованием газа в качестве катализатора. Результатом становится генерация не какой-то одной длины волны, а целого спектра, относящегося к инфракрасной области. Более 85% энергии при этом достигает непосредственно молекул краски, способствуя возникновению химических связей между ними. Итог – полимеризация покрытия буквально в течение нескольких минут.

Тепловая энергия с очень незначительными потерями воздействует непосредственно на лакокрасочное покрытие (чем не могут похвастаться традиционные ИК- сушки). Технология Drytronic, таким образом, обеспечивает одинаковую и равномерную сушку вне зависимости от материала, из которого сделана основа. Необходимо добавить, что, поскольку нагреву в течение непродолжительного времени подвергается краска, а не основа, пластиковые части корпуса автомобиля не деформируются. Более того, не оказывается никакого воздействия на ранее произведенную работу.

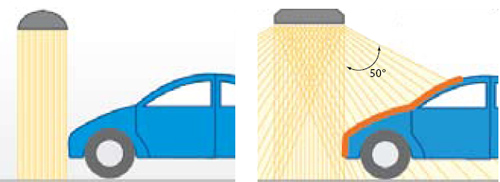

Ещё одним преимуществом технологии Drytronic по сравнению с традиционными ИК сушками, является угол излучения (50°), значительно расширяющий область воздействия сушки.

Фактически, при заданном расстоянии от поверхности, этот угол позволяет увеличить ширину поверхности, подверженной излучению, примерно на 170 см. Большой плюс углового излучения заключается в том, что оно позволяет «добраться» до изогнутых частей кузова автомобиля.

Кстати: сокращение цикла происходит не только благодаря более быстрой сушке, но и благодаря изменениям в процессе окраски. Компания Symach запатентовала этот процесс под названием SPAP. SPAP (Symach Paint Application Process) – запатентованный компанией Symach процесс нанесения лакокрасочных материалов. Суть метода заключается в исключении из процесса нанесения материалов этапа промежуточной сушки; нанесение происходит, фактически, в режиме нон-стоп при повышенной температуре. Метод может использоваться при нанесении практически всей гаммы лакокрасочных материалов – от грунта и наполнителя до базы и прозрачного лака. За счет ускоренной сушки продолжительность цикла окраски сокращается на 70-90% по сравнению с традиционными методами.